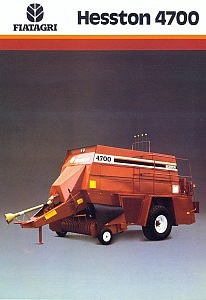

La presse à haute densité Hesston 4700 a été introduite sur le marché du Benelux en 1986. La 4800, plus grande, a précédé ce modèle. Dans les couloirs de l’usine Hesston, ce 4700, était parfois appelé le “mini big baler”. Les premiers exemplaires du 4800 ont quitté l’usine Hesston, au Kansas, en 1978. Le 4800 était un véritable exemple et fortement protégé par 50 brevets. Parmi les nouveautés, le système des doubles noueurs, la chambre de pré-compression, repris dans la 4700. Tout cela assurait une grande capacité et une densité de pressage régulière. La 4800 était conçue pour presser du foin et de la paille, alors que la 4700 était également idéale pour presser du préfané grâce à la chambre de pressage plus petite.

Machine d’entreprise

Vu les frais en augmentation de la main d’œuvre et du transport au milieu des années 80, l’intérêt pour les balle cubique à haute densité augmenta nettement. La Hesston 4700 était la réponse à la demande de Fiatagri pour le pressage, le chargement et le transport de grandes et lourdes balles de façon mécanique et en tenant compte d’une économie de temps et de main d’œuvre. Les balles de la Hesston 4700 avaient une largeur de 80 cm, une hauteur de 85 cm et une longueur réglable de 120 à 240 cm. Les balles à la longueur maximale pesaient +/- 250 kilo en paille, ce qui correspondait à une densité de 150 kg/m3. Cela résultait en 20 à 25 balles à produire par hectare au lieu de 200-250 petits ballots. Vu la taille et la grande densité, il était possible d’utiliser pleinement la capacité de charge des camions et des remorques, ce qui permettait de réduire les frais de transport. A cause de la densité de pressage de 440 kg/m3 en préfané, le poids des ballots tournait autour des 600 kg, ce qui impliquait qu’on pouvait avoir presqu’une tonne de préfané par m2 de surface au sol si on empilait trois ballots de haut. Cette réduction de main d’œuvre importante avait toutefois un prix, notamment les frais pour l’équipement requis au ramassage des ballots et le prix nettement plus élevé de la presse. Malgré des réactions négatives au début à propos de ballots qui seraient difficiles à manipuler, la presse à haute densité a connu un énorme succès vers la fin des années 80, au grand dam des presses à petits ballots et à balles rondes.

Vu les frais en augmentation de la main d’œuvre et du transport au milieu des années 80, l’intérêt pour les balle cubique à haute densité augmenta nettement. La Hesston 4700 était la réponse à la demande de Fiatagri pour le pressage, le chargement et le transport de grandes et lourdes balles de façon mécanique et en tenant compte d’une économie de temps et de main d’œuvre. Les balles de la Hesston 4700 avaient une largeur de 80 cm, une hauteur de 85 cm et une longueur réglable de 120 à 240 cm. Les balles à la longueur maximale pesaient +/- 250 kilo en paille, ce qui correspondait à une densité de 150 kg/m3. Cela résultait en 20 à 25 balles à produire par hectare au lieu de 200-250 petits ballots. Vu la taille et la grande densité, il était possible d’utiliser pleinement la capacité de charge des camions et des remorques, ce qui permettait de réduire les frais de transport. A cause de la densité de pressage de 440 kg/m3 en préfané, le poids des ballots tournait autour des 600 kg, ce qui impliquait qu’on pouvait avoir presqu’une tonne de préfané par m2 de surface au sol si on empilait trois ballots de haut. Cette réduction de main d’œuvre importante avait toutefois un prix, notamment les frais pour l’équipement requis au ramassage des ballots et le prix nettement plus élevé de la presse. Malgré des réactions négatives au début à propos de ballots qui seraient difficiles à manipuler, la presse à haute densité a connu un énorme succès vers la fin des années 80, au grand dam des presses à petits ballots et à balles rondes.

Les utilisateurs furent rapidement convaincus par la Hesston 4700 grâce au système de doubles noueurs qui permettait d’obtenir des ballots qui gardaient leur forme malgré plusieurs manutentions. Le fait qu’en coupant les cordes, la ballot s’ouvrait dans de belles tranches d’environ 5 cm, ce qui correspondait à la moitié d’un petit ballot de paille, a fait la popularité de la Hesston 4700. Il s’agissait d’une vraie machine pour entrepreneurs agricoles qui produisait de 10 à 12 mille ballots par an, ce qui remboursait très vite l’investissement.

Chambre de pré-compression: la clé d’une densité de pressage uniforme

La construction de la Hesston 4700 était fort différente de celle de presses traditionnelles. Avec une largeur de 203 cm, le ramasseur se trouve au milieu et amenait la marchandise à presser grâce à deux ameneurs à trois rangées de 2 dents. La chambre de pré-compression fonctionnait comme “salle d’attente” avant que le produit ne soit poussé dans le canal de pressage. Lorsque la chambre de pré-compression était remplie, un manostat activait l’empaqueteur à 6 dents qui poussait la tranche pressée dans le canal de pressage. Ainsi, le canal de pressage était entièrement et régulièrement rempli. Ainsi, on obtenait un remplissage uniforme du grand canal de pressage et donc des balles bien formées, même dans des andains moins fournis.

Le chariot, monté sur 6 rouleaux, pressait le produit à une pression de 18 à 20 tonnes et un rythme de 39 coups de piston par minute. La longueur des coups était de 75 cm. La 4700 avait son propre système hydraulique afin d’assurer la bonne pression du canal de pressage. On pouvait vérifier cela via deux manomètre à l’avant de la presse.

Système à doubles noueurs

Pour le liage des balles, on utilisait une corde de dessus et une en-dessous. Lorsque la balle avait atteint la longueur souhaitée, les aiguilles étaient activées et amenaient la corde vers les quatre noueurs qui faisaient chacun deux nœuds consécutifs, le premier pour la balle pressée, le deuxième pour la balle suivante. Grâce à ce système, aucune tension sur la corde pendant le façonnement de la balle, ce qui évitait que la corde se brise à cause de coups. Ce système était breveté par Hesston à l’époque et pris en production chez Rasspe selon les spécifications Hesston plus tard. Vu qu’on pouvait prendre 16 bobines de cordes, on avait une réserve pour 400 balles de paille sous la main.

Pour le liage des balles, on utilisait une corde de dessus et une en-dessous. Lorsque la balle avait atteint la longueur souhaitée, les aiguilles étaient activées et amenaient la corde vers les quatre noueurs qui faisaient chacun deux nœuds consécutifs, le premier pour la balle pressée, le deuxième pour la balle suivante. Grâce à ce système, aucune tension sur la corde pendant le façonnement de la balle, ce qui évitait que la corde se brise à cause de coups. Ce système était breveté par Hesston à l’époque et pris en production chez Rasspe selon les spécifications Hesston plus tard. Vu qu’on pouvait prendre 16 bobines de cordes, on avait une réserve pour 400 balles de paille sous la main.

La presse était entrainée par une prise de force à 1000 tours et exigeait un tracteur avec une puissance à la prise de force d’au moins 85 chevaux. Selon Hesston, la capacité était de 20 tonnes par heure.

Réflecteurs ingénieux

Le fait que la Hesston 4700 est encore utilisée par un nombre relativement important d’entreprises aujourd’hui, est dû à la lourde construction du canal de pressage. La 4700 est construite en acier épais, et les pièces d’usure comme les noueurs sont toujours livrables via Rasspe. A l’époque, la 4700 n’avait presque pas de concurrence, même pas de la Vicon HP 1600.

Selon les normes modernes, la 4700 est une presse presque entièrement mécanisée avec un grand nombre de chaînes. Ceci rend l’entretien assez complexe. Il faut connaître la machine, mais une fois qu’on s’y est habitué, il y a une logique. Il faut cependant penser à graisser régulièrement. En option, un système de graissage central pour 49 points de graissage et 6 chaînes était livrable pour l’équivalent de 2500 euro. Celui-ci est activé à chaque coup de piston.

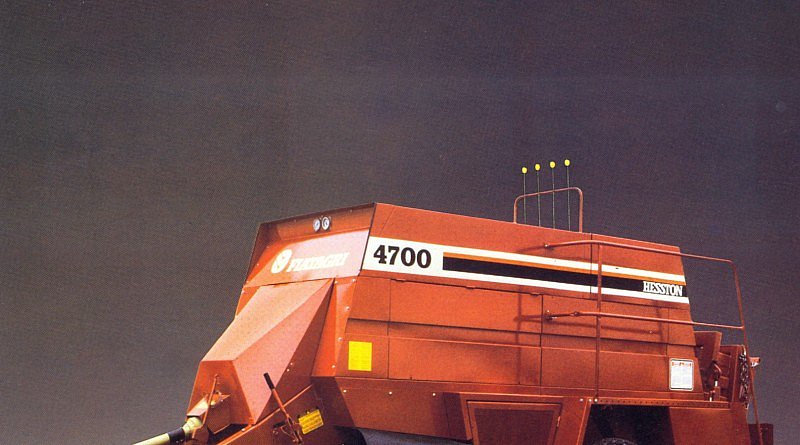

Une chose typique pour les presses à gros ballots Hesston: les réflecteurs au-dessus du canal de pressage. Lors du pressage, ils sont baissés. Les réflecteurs se relèvent lors du liage et se rabaissent ensuite. Si jamais l’un des réflecteurs reste en position élevée, c’est un signal que soit une corde s’est brisée, soit un nœud est coincé dans le noueur, soit il n’y a plus de corde. Un chauffeur entraîné garde donc un œil sur le rétroviseur en permanence. Afin de décharger le conducteur, la deuxième génération de la 4700 était livrable avec une unité de contrôle électrique simple pour un équivalent de 1750 euro. L’unité disposait de lampes témoin et d’un signal sonore.

La 4700 était quasi infaillible pour la paille et le foin. La capacité était nettement moindre avec de l’ensilage. Il était important de presser dans des circonstances ensoleillées et avec une teneur en matière sèche relativement élevée de l’herbe, et à condition que l’andain soit bien rempli. Certains utilisateurs ont conçu un canal de pressage conique, ce qui faisait que la goupille de sécurité de la chambre de pré-compression se brisait moins vite lors du pressage de préfané.

En 1986, le prix de la Hesston 4700 en version standard avec pneus 16.5/70 x 22,50 sans TVA équivalait à 58.000. La Hesston 4700 est resté en production jusqu’en 1993 et était suivi par le modèle 4755.

Texte: Jan Ebinger Images: Maarten Martens & Davy Tandt