Les années 80 étaient une excellente période pour les producteurs d’autochargeuses. Ces machines s’étaient développés pour devenir des produits à part entière, et cela se traduisait vers un grand nombre de marques et de versions. L’entreprise familiale belge des frères Claeys de Maldegem décidait, en 1982, de produire elle-même des autochargeuses et devenait l’unique constructeur belge remorques autochargeuses.

La technique sous la main

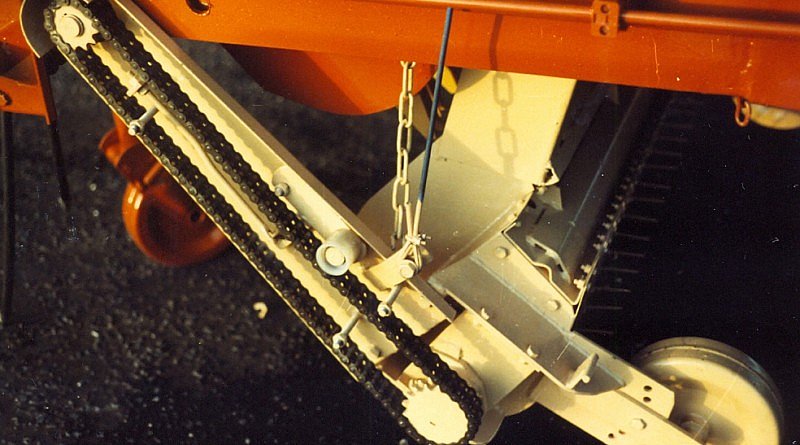

Guy Claeys est actuellement à la tête de Record. Il est actif au sein de l’entreprise depuis 1981 et représente la troisième génération. “L’idée de construire des autochargeuses venait de mon père Carlos et son frère Paul. Suite au succès du préfané d’ensilage, le marché des autochargeuses connaissait un boom au début des années 80. Bien qu’un nombre de marques réputées comme Claas, Kemper, Pöttinger, Mengele, Strautmann, Landsberg, Fella, Krone, Taarup etc étaient actifs sur le marché belge, mon père et mon oncle ont décidé de construire des autochargeurses”, explique Guy. “Nous disposions de toute l’expertise nécessaire à la construction d’un châssis solide, d’une chaîne avec des ameneurs, de rouleaux-doseurs et de trappe arrière grâce à nos années de construction de caisses d’ensilage. Pour la première série, composée des modèles B25 et B35, nous avions acheté le système de ramassage et d’aménage chez l’entreprise italienne Berma. Le mécanisme d’aménage avec transporteur à chaîne avec deux chaînes à rouleaux auxquels étaient fixés six ameneurs directionnels à dents fonctionnait bien dans un andain relativement léger. Toutefois, dans un andain irrégulier et surtout lors du traitement de l’herbe anglais plus robuste Vigor, il arrivait que des chaînes se brisent. C’est pour cela que nous avons nous-mêmes développé un système d’amenage avec six ameneurs et quatre chaînes équipées de rouleaux de guidage lourds avec roulements et une transmission par engrenage résistante à l’usure. Cet agrégat de charge était non seulement beaucoup plus fiable, mais faisait en sort que l’herbe était pressée non vers l’arrière, mais vers le haut, ce qui était avantageux pour le besoin de puissance”, explique Guy.

Guy Claeys est actuellement à la tête de Record. Il est actif au sein de l’entreprise depuis 1981 et représente la troisième génération. “L’idée de construire des autochargeuses venait de mon père Carlos et son frère Paul. Suite au succès du préfané d’ensilage, le marché des autochargeuses connaissait un boom au début des années 80. Bien qu’un nombre de marques réputées comme Claas, Kemper, Pöttinger, Mengele, Strautmann, Landsberg, Fella, Krone, Taarup etc étaient actifs sur le marché belge, mon père et mon oncle ont décidé de construire des autochargeurses”, explique Guy. “Nous disposions de toute l’expertise nécessaire à la construction d’un châssis solide, d’une chaîne avec des ameneurs, de rouleaux-doseurs et de trappe arrière grâce à nos années de construction de caisses d’ensilage. Pour la première série, composée des modèles B25 et B35, nous avions acheté le système de ramassage et d’aménage chez l’entreprise italienne Berma. Le mécanisme d’aménage avec transporteur à chaîne avec deux chaînes à rouleaux auxquels étaient fixés six ameneurs directionnels à dents fonctionnait bien dans un andain relativement léger. Toutefois, dans un andain irrégulier et surtout lors du traitement de l’herbe anglais plus robuste Vigor, il arrivait que des chaînes se brisent. C’est pour cela que nous avons nous-mêmes développé un système d’amenage avec six ameneurs et quatre chaînes équipées de rouleaux de guidage lourds avec roulements et une transmission par engrenage résistante à l’usure. Cet agrégat de charge était non seulement beaucoup plus fiable, mais faisait en sort que l’herbe était pressée non vers l’arrière, mais vers le haut, ce qui était avantageux pour le besoin de puissance”, explique Guy.

Version complète

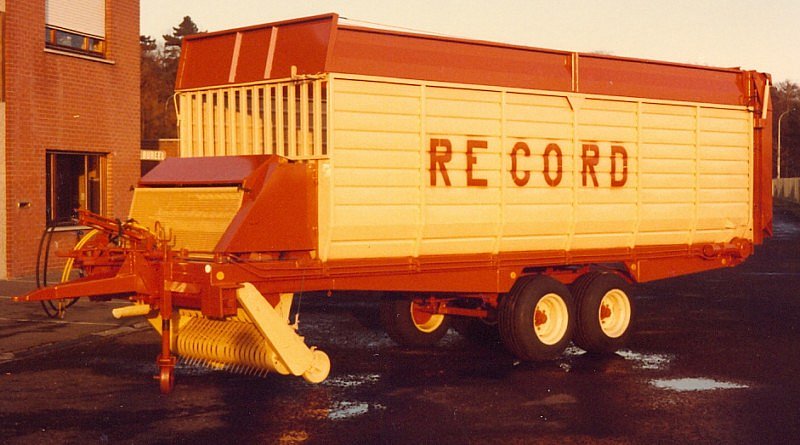

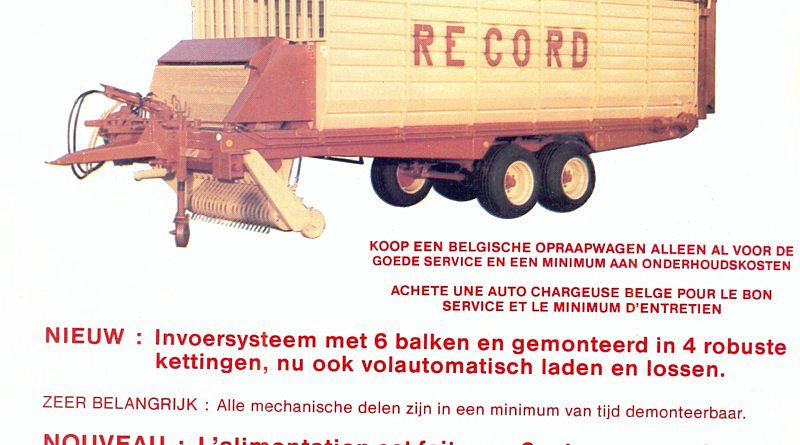

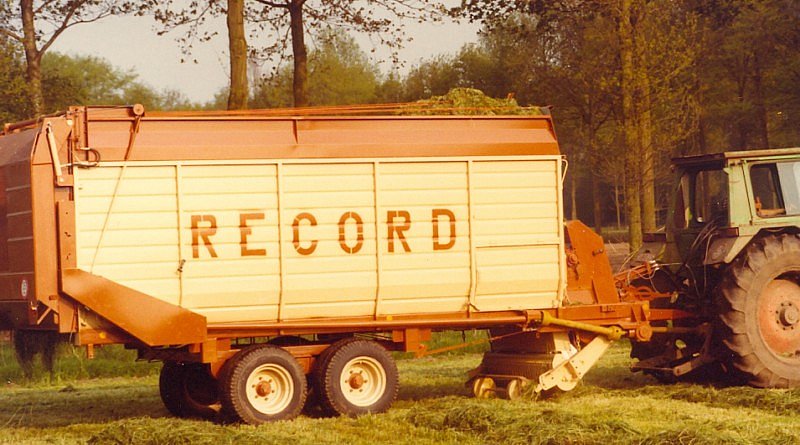

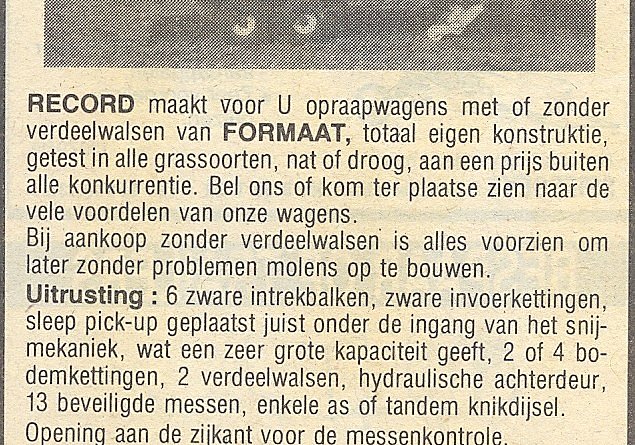

Le pick-up traîné de 1,50m de large et avec roues palpeuses réglables dans la hauteur pouvait ramasser du matériel court et long. Le mécanisme de coupe avec 13 lames était standard. Chaque lame était sécurisée avec un système à deux ressorts développé chez nous. Le timon articulé hydraulique assurait une garde au sol de 70 cm. La charge et la décharge se faisaient automatiquement, la chaîne au sol s’arrêtant lorsque la caisse était remplie.

Le pick-up traîné de 1,50m de large et avec roues palpeuses réglables dans la hauteur pouvait ramasser du matériel court et long. Le mécanisme de coupe avec 13 lames était standard. Chaque lame était sécurisée avec un système à deux ressorts développé chez nous. Le timon articulé hydraulique assurait une garde au sol de 70 cm. La charge et la décharge se faisaient automatiquement, la chaîne au sol s’arrêtant lorsque la caisse était remplie.

“Comparé à la compétition, nous n’étions certainement pas le plus grand producteur d’autochargeuses, mais nous étions en mesure de construire une autochargeuse complète à la mesure du client. Des équipements supplémentaires, comme une double prise de force à grand angle et un châssis tandem à suspension et pneus plus larges pour compléter les machines étaient en stock chez nous”, précise Guy Claeys.

Remorques auto-chargeuses devient autochargeuse-distributrice

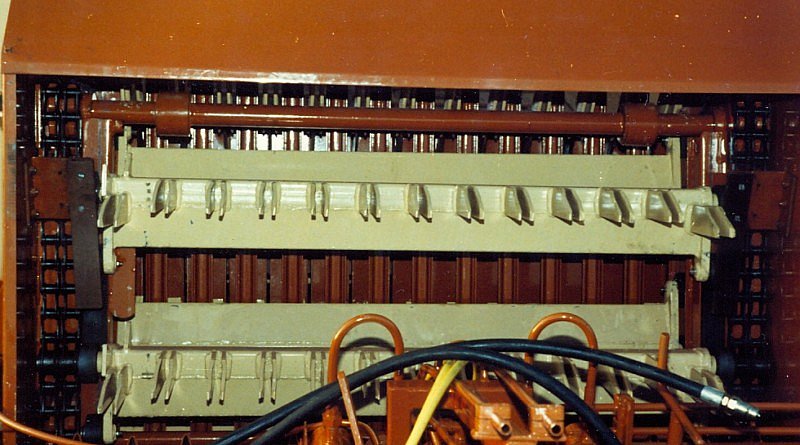

Les premières versions avaient une construction supérieure avec cordages et entraînement mécanique des quatre chaînes. La deuxième génération recevait une construction supérieure entièrement fermée ainsi qu’une commande et direction électrique et hydraulique. L’installation électrique assurait le chargement, la position neutre et le déchargement, alors que l’installation hydraulique pour le pick-up, la trappe arrière et le timon articulé servaient pour le tapis de sol.

En 1988, le programme de livraison des autochargeuses Record se composait de cinq modèles de base dont les versions techniques, comme le pick-up, le mécanisme d’aménage et le système de coupe étaient les mêmes pour chaque type de machine. Les autochargeuses avec une trappe arrière hydraulique pouvaient être converties en autochargeuse-distributrice. Record montait alors une trappe de décharge hydraulique avec deux rouleaux-doseurs horizontaux.

Production annuelle de 30 à 40 pièces

“Grâce à la construction solide et parce qu’on livrait un vrai travail sur mesure, nous construisions des séries de 30 à 40 pièces pendant plusieurs années. Les utilisateurs appréciaient surtout la bonne accessibilité du système d’amenage et la présence en stock des agrégats de charge. A cette époque, on ramassait d’autres produits en plus de l’herbe: allant des dents en métal des secoueurs et des andaineurs jusqu’à des poteaux de clôture. Le système d’amenage était démontable en un quart d’heure est puisqu’on avait toujours les éléments complets en stock, les entrepreneurs agricoles et distributeurs passaient prendre ceux-ci à Maldegem pour être au travail deux heures seulement après la panne”. “Nous avons même reçu une demande d’un entrepreneur agricole qui avait quatre de nos machines de construire une autochargeuse avec traction. Avec mon père et mon oncle, on a étudié cela et même réalisé des plans. Le grand problème était qu’il fallait contourner le pick-up avec la transmission. Un projet impossible sur le plan prix et technique. La garde au sol deviendrait trop grande, au dépit de la stabilité de la machine.”

D’ici la fin des années 80, toutes les marques renommées livraient des autochargeuses avec systèmes de rotor. Cela donnait une capacité encore plus grande et des longueurs de coupe plus petites. “Nous avons construit un prototype d’un rotor de coupe et de presse, mais d’ici le début des années 90, on commençait à utiliser d’autres outils lors de l’ensilage. Des ensileuses, des presses à grandes balles et à balles rondes ont écarté l’autochargeuse, si populaire à l’époque. Aussi avons-nous stoppé la production en 1996 afin de nous concentrer exclusivement sur notre gamme d’ensileuses et de bennes lourdes pour le terrassement”, termine Guy.

Frères Claeys

Comme chez beaucoup de collègues, les racines des frères Claeys & fils se trouvent chez le forgeron local. En 1920, Telasfoor Claeys fondait une forge à Maldegem, qui se développerait très vite dans une petite entreprise avec six employés. Après la deuxième guerre mondiale, ses fils Paul et Carlos Claeys ont continué le développement de l’entreprise et se sont mis à la construction de chars à trois et quatre roues pour traction chevaline. En 1959, les frères Claeys commençaient la production de leurs premiers épandeurs de fumier, vendus sous le nom de “Record”. A cause du terrain irrégulier de la région, on équipait ces machines d’une transmission mécanique. Le succès des épandeurs de lisier Record galvanisés en équipement monocoque et des ensileuses à simple et double essieux a conduit à la croissance de l’entreprise dans les années 70.